感谢你在百忙之中抽出时间阅读管式螺旋干燥机结构设计及分析这篇文章。关于管式螺旋干燥机结构设计及分析这篇文章的任何评论都可以告诉小编。你的每一个建议都是对小编辑的肯定和鼓舞。接下来让我们一起来了解管式螺旋干燥机结构设计及分析。

基金项目:北京市属市管高校中青年骨干教师经费资助项目(PXM2008014215055942)。

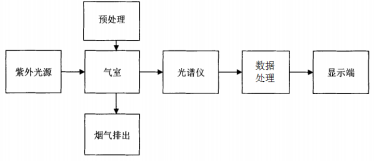

该泥性物料干燥系统的工作原理为:由热水锅炉制备的热水在热水泵的驱动下,送入螺旋干燥机的空心螺旋体,然后进入螺旋干燥机的槽体夹套,完成热介质与物料热交换的一个循环后,携带余热返回锅炉内加热,没有用热烟气作为热介质的干燥作业中排放废气造成的热量损失;湿物料由输送给料机喂入螺旋干燥机,在槽体夹套内壁外侧及螺旋体间依靠螺旋体推动搅混、向前输送,通过设备表面的热传导和热辐射获得热量进行干燥,使物料内的水分汽化,完成干燥过程,干后产品经干燥机排料口进入干后产品输送机运出。干燥过程中由物料内蒸发的水分以蒸汽的形式经排气筒排入大气。因为泥性物料含水量大,特别设置了热窗,适当提高排气的温度,防止排气结露保证干后产品质量。

2螺旋干燥机的结构改进设计21桨叶式螺旋干燥机存在问题螺旋干燥机是上述干燥工艺线中的核心设备,空心螺旋体是螺旋干燥机的主要工作部件,桨叶式空心螺旋体结构如所示。在空心螺旋体的空心轴外面绕制了一个螺纹套,空心螺旋叶片的前后壁分别焊接在螺纹套的螺纹槽两边。此种结构型式使空心螺旋体中的空心螺旋叶片和螺纹套受热膨胀后一起在轴上自由漂移,防止产生具有破坏性的热应力,但这种空心螺旋体的结构设计仍存在一定问题:首先是空心螺旋体结构复杂,其中螺纹套的绕制,空心螺旋叶片的每一导程的叶片成型、整体组装、焊接以及焊缝质量检查等工作程序复杂且量大;螺旋体中可使用的热介质有热油、蒸汽、热水等,其工作压力为0. 5~0.8MPa而板式结构的空心螺旋叶片承压能力差;空心螺旋叶片是易磨损件,一旦磨损到报废程度不易更换,使设备的投资效益降低。

22干燥机结构改进设计针对以上问题,作者重点对干燥机的空心螺旋体的结构进行了改进,改进后的方案如所示。根据其结构特点,称为管式螺旋干燥机。主要对3个方面进行了改进:取消在空心轴上绕制的螺纹套,用螺旋管组代替空心螺旋叶片,根据螺旋干燥机的规格尺寸的大小不同,其螺旋管组可以由1~3根不同数量的螺旋管组成,相邻螺旋管轴的螺旋管组相互交叉布置、相对回转。

螺旋管组的两端栽焊在空心轴的壁孔上,同时用加强板加强与空心轴的连接强度,在螺旋管组的中部设置了几组弹性支承,保证螺旋管组的轴向刚度和其在空心轴上的连接强度。

在干燥机槽体上增设热窗,螺旋管轴内设置了不同螺距的内螺纹。

将改进后的螺旋干燥机应用于泥性物料干燥系统,对比以往桨叶式干燥机,该设备具有以下优点:因为螺旋管组有弹簧的性能,由温度变化而引起的螺旋管在长度方向上的伸缩量可以转化为螺旋管直径尺寸的微量增减。螺旋管组和空心轴在温度变化时所产生的尺寸变化差量完全可以由螺旋管组所具有的弹簧性能而自我吸收,因此不会存在热应力。

螺旋管组可由无缝钢管加热后在一个型钢的靠模上卷制而成,也可以按规格要求由钢管轧制厂直接提供半成品,其加工不需要大型专业设备,降低了加工制造难度。螺旋管组成型后,整体固定在空心轴上,减少了桨叶式空心螺旋叶片大量的组装工作,使螺旋管组比空心螺旋叶片的焊接以及焊缝质量检查工作量减少了85%~90%;易磨损件螺旋管组更换、维修的工作量减少。

螺旋管组比板式结构的空心螺旋叶片承压强度高,提高了设备运行的安全性和可靠性。

螺旋轴的旋转对物料进行充分地搅混和翻滚,还有交叉布置的螺旋管组的相对旋转,能实现相互自清理并破碎泥性块状物料,使设备表面的物料不断更新,可以获得均匀的干燥产品。

在运行中物料不仅被螺旋管组向前推移和搅混,而且还可被螺旋管组的内环面带起,比空心螺旋叶片有更好的搅混性能,因此加了物料和传热表面的接触机会,提高了物料干燥效果。

在螺旋管轴内设置了不同螺距的内螺纹,强化了热介质的流动速度,同时还可以防止管内壁结垢后降低管壁的传热热阻,有效地提高热水的给热系数和热利用率。

管式螺旋干燥机的设计优化了空心螺旋体结构,使加工工艺简化,减少了设备制造工作量,提高了设备技术性能。

32种螺旋干燥机的热分析比较管式和桨叶式螺旋干燥机所承受的力主要来自热介质对干燥面的加热,是干燥面因为受热而膨胀所产生的应力,这一应力的产生属于瞬态热问题。本文用ANSYS软件对2种干燥结构典型部件进行热应力分析,并对2者所产生的结果进行比较,验证了管式螺旋干燥机核心部件结构的合理性。

3.1使用ANSYS软件的分析过程模型的倒入在PRO/E中建立2种螺旋体的结构模型,保存为IGES格式的副本然后用ANSYS中的Import命令可以导入到ANSYS环境中。

设置单元类型对2种螺旋结构既要进行结构分析,又要进行热应力的分析,所以选取2种单元类型,这2种都为实体单元类型,并且都是10个节点的单元。

设置材料属性参数设置材料属性参数为:弹性模量E= 30MPa;泊松比卜=0. 3;材料密度P=划分网格采用自由网格划分。

施加约束所施加的约束包括结构上的位置约束和热力上的温度约束。施加的位置约束在轴管的两端,为全约束;另外在轴管的外表面加一个X方向的约束。施加的温度约束在空心轴管的内表面上,其值为100°Q建立一个新的ANSYS类型本文要进行的是瞬态热应力的分析计算,所以建立一个新的分析类设置求解控制参数因所处理的问题为一个随着时间变化而变化的问题,所以必须设定变化的时间值,即温度值从同一温度上升到所施加的温度约束的时间值,取为430s.设置统一温度和参照温度值统一温度为螺旋结构的初始温度,设定的值为20 C,参照温度也为3.2分析结果桨叶式螺旋结构的变形主要发生在桨叶片上,这是由于桨叶片受热向外膨胀所造成的。位移的*大处是桨叶的端部和中间处,产生的原因是桨叶式螺旋叶片和空心轴管焊接在一起,由于空心轴管的两端是固定的,所以位移就集中到了端部,这与实际情况是相符合的。桨叶式螺旋结构的应力云图如所示。从图中可以得到应力*大处发生在螺旋叶片和空心轴管的连接处,所以桨叶式螺旋结构必须在空心轴管外上缠绕一个螺纹套并把螺旋叶片前后壁焊接在螺纹套的螺纹槽两边,r以减少这种热应4w.cnki.net桨叶式螺旋体应力云图管式螺旋结构的变形管式螺旋结构的变形如所示,其中白色为变形后的形状。从图中可以观察到管式螺旋结构在受到热应力后所产生的变形是螺旋管径向尺寸改变,主要表现为向外膨胀,螺旋管向外膨胀吸收了所产生的应力,这与实际情况相符,因为受热膨胀所产生的应力*大处发生在螺旋管和空心轴管的焊接处。

从上面的分析结果可以得到:管式螺旋干燥机的变形主要为螺旋管向外膨胀,也就是说热应力被螺旋管的向外变形所吸收;桨叶式螺旋结构的变形主要为空心叶片向两侧膨胀,板式结构的空心螺旋叶片承压能力差,而且,桨叶式螺旋结构在各个方向的位移均大于管式螺旋结构,所以管式螺旋结构比较好。

4结束语对于浮选精煤、尾煤泥滤饼、精矿粉等粒度细、水分大的泥性物料,作者建立了以热传导为主、热辐射为辅的间接加热干燥工艺,所设计的管式螺旋干燥机代替原有桨叶式螺旋干燥机作为该工艺系统的核心设备,其性能直接关系产品生产率和生产质量。以设计的空心螺旋管组作为轴体结构,不仅减少了热应力带来的设备损坏,而且设备的成型、组装、维修的工作量大幅度降低。工艺系统安全可靠、热效率高、无粉尘污染、产品无增灰、产品质量高。在结构的设计计算中也发现了一定的问题,主要是轴体较长,所以在中心处的挠度值较大,故应该采取一些措施。作者使用ANSYS软件对2种热交换器的典型部分进行瞬态热应力分析,得出管式螺旋干燥机在各个方向的位移均比桨叶式螺旋干燥机小,并且沿轴向的应力远远小于桨叶式螺旋干燥机,与实际结果相符。