感谢你在百忙之中抽出时间阅读聚酯切片结晶干燥设备的应用这篇文章。关于聚酯切片结晶干燥设备的应用这篇文章的任何评论都可以告诉小编。你的每一个建议都是对小编辑的肯定和鼓舞。接下来让我们一起来了解聚酯切片结晶干燥设备的应用。

聚酯切片结晶干燥设备的应用苏建斌,马登峰,陈振国,张宏义,王晋(郑州中远干燥技术有限公司,河南郑州45000D制及特性、设备常见故障处理,并对影响结晶干燥的工艺条件做了简要分析,使结晶干燥设备的应用更好满足不同纤维生产的工艺。

在纺丝过程中,为了避免含有水分的切片在高温熔融过程中引起聚合物大分子断裂,造成纺丝断头率高,后加工拉伸性能差,成品强度低等问题,因此在纺丝前必须降低切片的含水率。另外还可提高切片的结晶度和软化点,防止切片进入螺杆挤压机时由于其软化点低,在高温下粘结螺杆,造成“环结”阻料现象。因此,大部分情况下,纺丝前切片必须经过干燥。

1结晶干燥原理及要求湿切片的含水率一般在0.4 %左右,该水分可分为两类:一类是表面水,它存在于切片表面或孔隙中,较易除去;另一类是内部结合水,它渗入切片的无定形结构中,与聚酯大分子中羰基呈氢键结合,这部分内部结合水较难去除。当切片内部与表面存在水汽分压差逆一定值时,内部结合水扩散到切片表面,进而蒸发,被干燥介质(经干燥、加热的热风)带出。因此,水分的平衡既是切片内部与表面的平衡,又是切片表面与干燥介质的平衡。前一个平衡较困难,必须有足够的时间才能达到,这就是必须保证一定的干燥时间的原因。

切片内结合水的排除主要受水分子在无定形结构中的穿透系数、扩散传质表面积和传质扩散推:2006-07-03燥技术的研宄与开发工作。动力的控制。在一定的范围内,干燥温度的提高可提高水分子在聚酯切片中的穿透系数,有利于水分的排除。

切片在整个干燥过程中的结晶分别在预结晶和干燥两个阶段完成。预结晶可以防止切片在干燥时接触高温产生粘连。结晶需要一定的温度和时间。在预结晶中,为提高效率,采用比较高的温度。但切片一接触高温,无定形区来不及结晶,切片会发生粘连。因此必须在结晶时进行拌或用气流使切片沸腾,避免粘连发生。故在预结晶过程中,温度条件的选择必须在满足结晶条件情况下,尽量采用较低的温度。控制预结晶的温度和时间是避免切片粘连和结块的关键。

衡量干燥效果的优劣不单纯是切片含水量的高低,还要控制干燥过程的黏度降。干燥过程中还要求切片的特性黏度降尽可能地小。为保证纺丝时熔体各部分的黏度均一,干燥后的切片除要求含水率降低外,还要求含水均匀,并且把粉末的生成量降低到*低程度。对于聚酯长丝来讲,由于其纺丝温度高,熔体停留时间长,故常规纺丝切片的含水率要求不大于0.008°%(80ppm;高速纺丝则不大于0.005*%(50ppm);对于细旦、微细旦丝纺丝要求切片的含水率应在0.002%(20ppn)以下。

2现有机型及比较目前我国自行研制的结晶干燥设备可以完全取代进口设备,生产能力可从10*5000kg/h.以热空气为干燥介质,干燥后切片含水率在0.002%以下。粉末含量在1X10-4之内。

本文以厦门翔鹭化纤公司为例,着重介绍在该厂生产中采用的3种主要干燥设备:郑州中远的两种分别有流化床和双风室沸腾床结晶方式的设备和台湾荣胜的干燥设备。

2.1中远脉动流化床结晶干燥设备2.1.1流化床结晶流程见)中远干燥系统流程。1.2切片流程湿切片由湿切片料斗靠自重通过插板阀,经回转阀落入预结晶器。切片在预结晶器中停留时间应根据切片性质的不同而定,一般停留时间25*30min之间。预结晶靠脉冲热风缓慢推动切片移向干燥器。切片在干燥器中停留约4*6h,经充分的干燥后,可达到规定的含水率。

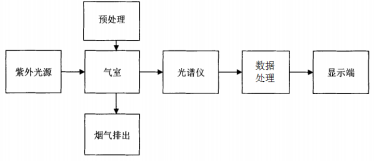

2.1.3气体流程气体流程分为预结晶热风循环系统和干燥热风系统两部分。预结晶热风循环系统是一个闭路循环系统,气流由结晶风机供给,经结晶加热器控制在160*C左右,经脉动阀板和两相互隔开的通道后,以脉冲的方式进入切片料层,使切片在沸腾中结晶。预结晶器内气流通过粉尘分离器重新进入结晶风机循环。气流中带出的粉尘通过分离器后落入粉尘料筒内。含水率较高的部分气流通过排气管路排出系统外。

干燥热风系统采用的压缩空气过滤后,通过除湿机除湿,再经压力调节阀、拉阀尔喷嘴后,经干燥电加热器控制在140C左右后,从主干燥塔底部进入与切片逆向接触进行干燥。气流通过塔内料层后进入预结晶循环系统,以补充结晶系统排出的空气。

2.1.4机型特点预结晶靠脉冲热风使切片沸腾,不易粘结、升温快、粉尘少。因其结晶系统考虑面广,故结晶器设计较复杂,其前后风门的操作调节需要一定的实践经验。干燥采用塔式连续干燥,塔内切片呈柱状活塞式流动。切片干燥和结晶均采用1个空气加热回路,管路简单,可实现不同温度控制保证结晶和干燥效果。

除湿机采用高压无热再生分子筛吸附切换系统,可使干空气的含水率降低到露点-100C以下,并且不受外界气候影响,保证干切片含水率降至0.002%以下,适合于纺细旦丝、超细旦丝。

2.2中远双风室沸腾床结晶干燥设备2.2.1双风室沸腾床结晶流程图见)2.2.2双风室沸腾床基本流程切片流程、气体流程与流化床结晶基本类似,但结晶器结构区别比较大。双风道结晶器内部分为两个结晶室,温度分别独立控制,采用大风量,切片悬浮于空气中受热结晶,不易粘结。适合于结晶时间长的低熔点切片。例如高收缩切片在进料区可先采用低温110~120C预结晶,利于减少粘结;在第二结晶室温度控制在120*130C,使切片进一步完全结晶。总结晶停留时间25~35min.干燥也采用塔式连续干燥,对于低熔点切片干燥温度不宜太高,干燥时间不宜过长,避免切片性能发生变化,影响后加工性能。

2.2.3机型特点该系统自动化程度高,操作简便。结晶器分为两个风道独立控制结晶室,结晶过程中两道热风的温度,风量可分别控制,将结晶过程进一步细量化。适应于结晶低熔点的切片(如COPET、阻燃切片及高收缩切片)。当纺丝生产不连续或不稳定时便于调节操作,操作弹性大,不易发生结块现象。整体设备结构紧凑,占地面积少。设备投资相对低一些,适合现有设备的改造。

2.3荣胜干燥系统2.3.1基本流程见)2.3.2切片流程湿切片由湿切片料斗靠自重通过插板阀落入预结晶器,温度在110*C左右,切片在预结晶器中停留时间应根据切片的性质的不同而定。经过预结晶的切片通过一个下料阀,连续地喂入主干燥器,温度在140C左右,在干燥器中停留约8h以上。

2.3.3气体流程外界空气经过滤后,通过除湿机除湿,经再生风机升压后,由干燥加热器加热到140C左右后,从干燥塔底部进入与切片逆向接触进行干燥,通过切片料层的气流一部分经过滤后回除湿机循环再使用;另一部分进入结晶循环系统,以补充结晶系统排出的空气。

预结晶器内气体由结晶风机抽出,经旋风分离器、粉尘过滤分别去除大部分的水蒸气和粉尘后,经结晶加热器进入预结晶仓循环使用。为防止预结晶仓顶部温度过高,在粉尘分离器进行压空喷射补气。

2.3.4机型特点切片流程采用预结晶和干燥在一个充填床内完成,上部预结晶靠机械拌防止切片粘结,切片的运动状态比较平稳;下部充填床靠干燥热风使切片呈柱状活塞式移动,具有切片流程短的特点。

空气除湿采用常压加热再生分子筛吸附转轮干燥系统,空气除湿效果易受到外界湿度变化影响。预结晶和干燥热风在一个充填床内设计两个回路,采用单元机较多,管路比较复杂,换料操作难度大,适应于原料切片不发生变化时的连续稳定生产。

3结晶干燥工艺控制3.1结晶温度和时间根据结晶机理,在切片的玻璃化温度与晶体熔融温度之间,温度越高,结晶完成的时间越短。但湿切片开始接触的温度越高,切片越易粘结。结晶温度和时间要根据设备条件及切片性能来设定。双风道沸腾床采用大风量,切片悬浮于空气中受热结晶,不易粘结。并把结晶器分为两个风道独立控制,预结晶温度可高些,可以通过调节结晶床内部四道档板的高度来调节切片停留时间。采用拌式填充预结晶器,切片与热空气逆流接触,预结晶温度低些,停留时间长些。由于切片被拌或被气流吹动沸腾,切片互相摩擦和撞击会产生粉末。适当控制拌速度或沸腾床的空气流量、预结晶时间,可减少粉末的生成。

3.2干燥温度与时间要保证干燥切片的质量,必须有适当的干燥温度和干燥时间。温度越高,干燥时间越长,干燥效果愈好。但温度过高、时间过长,会使切片的性能变差,甚至使切片变黄,影响后加工性能。要使切片含水量接近或达到平衡含水量,与干燥温度有关,也与干空气的含水率或真空度有关。干燥方式不同,干燥温度也不同。干燥时间一般在4h以上。

3.3干空气的露点空气的水蒸气达到饱和时的温度,称为空气表1目前部分干燥系统主要工艺参数切片种类结晶干燥机预结晶温度/C干燥温度/C干燥时间/h露点(显示值)/C高收缩切片中远脉动流片中远双风道结晶床1区125;91.3PET荣胜立式搅切片中远双风道结晶床1区120;的露点。空气的含水率愈低,露点也愈低。干燥用的干空气露点须小于-40*C,愈低,愈有利于干燥,可以适当减少干燥时间。但这个因素在设备设计时就已确定,只能通过其它方法,如增加干空气的量来改变。

目前国内部分干燥系统的主要工艺参数见表1. 4干燥结块及其处理4.1干燥结块主要原因切片预结晶不充分,软化点低,干燥时粘结;预结晶温度过高,使湿切片骤然经受高温软化过快,使表面熔化粘连,而不是软化粘结,即使经过拌也无法打散;干燥温度过高或停留时间过长,会使切片热氧化分解和裂解发生。当切片发生部分降解时,就会使干燥器内切片发生粘结,降解产生的分解物甲醇、乙醛、CO、对苯二甲酸蒸汽使聚酯表面呈黄色或棕色。

4.2预防办法加强巡检,严格按正确、合理的干燥操作规程进行开车操作。

原料特性改变时,根据结晶软化状态及时调整预结晶和干燥工艺条件。

预结晶出口风温须严密监视,出现异常升高应立即查明原因。过高,可能造成预结晶切片在进料管或预结晶器内的粘连;出口风温过低则预结晶不能达到要求,造成切片粘结。而造成出口风温过高的原因可能是料仓断料或堵料使下料量减少,送风风量增大,预结晶器出料量突增等。

生产细旦丝、海岛丝、高收缩弹性丝时,需要较低的含水率并且要求含水率稳定,再者使用的水溶性、高收缩等特种切片软化点都较低,极易发生粘结堵料,更是增加了干燥的复杂性。干燥工作的复杂性、工艺设定的多样性,对干燥设备提出了极高的要求,正确选择使用结晶干燥设备是极其重要的。

(上接第29页)