感谢你在百忙之中抽出时间阅读气相干燥技术应用于互感器真空处理的新方法这篇文章。关于气相干燥技术应用于互感器真空处理的新方法这篇文章的任何评论都可以告诉小编。你的每一个建议都是对小编辑的肯定和鼓舞。接下来让我们一起来了解气相干燥技术应用于互感器真空处理的新方法。

变压器气相干燥技术应用于互感器真空处理的新方法高大为,李文革沈阳变压器研究所,辽宁沈阳,167主商要比较了互感器采用的两种干燥方法的优缺点,论述了互感器采用气相干燥技术的优势所在。

1刖5变压器及互感器干燥的主要目的是排除绝缘材料中的水分。根据干燥理论,绝缘材料中的水分都是以毛细吸附形式存在的。绝缘村料的燥过程就是水蒸气分子从绝缘材料中往周围空间扩散的过程。驱使水分向绝缘材料外部撄移的动力主要是绝缘材料内部和周旧空间的水蒸气分压差因此,越大,干燥的速度越快,增加两种诠径,是提高绝缘材料温度即对绝缘材料进行加热;是降低周围压九从这两17面提高的燥方法就是所谓的热真空干燥法,热风循环和气相干,都是,十这种十燥方法。热风循环干燥方法是以空气为载热介质的干燥方法即在大气压下用热风循环的加热方式,将温度控制在,1以内。用该种方法干燥,产品处理时间长,从而延长了产品的制造工期。气相干燥方法妃以煤汕蒸气作为载热介,可以实现在真空状态下进行加,可使加热温度从,1提高到130使得水分在绝缘中的扩散系数提高倍,从而大大缩短产品的处理时间,煤油气相干燥技术自20世纪60年代开始使用,现己广泛应用十大型变压器的饵空干燥处理。其处理效果已被证明是当今*为先进的干燥处理方法高压电流互感器0以上次绝缘比较厚,且层间有铝箔或半导体纸制成的主屏和端屏,其绝缘出水远比变压器绝缘出水困难得多。现高压电流互感器对其绝缘真空干燥处理普遍采用的是热风循环真空处理法。其工艺过程为器身处理1!炉装配成品处理,即装配好的互感器器身在带有热风循环的真空,内进厅绝缘燥处理,干燥彻底厂1残留水分少到允许的量值0.10.5,器身出炉进行装配。由于在装配过程中,产品器身再次暴露在空气中,他器身重新吸潮。因此装配好的产品还须在成品加热炉产品上端有盖板,盖板与有真宁矜路和汕管路的金属软管相连的管接头的连接法兰相连中进行真空干燥。干燥彻底后,注入合格的变压器油,并经油压浸渍完成互感器的真空处理。

用这种工艺方式制造产品周期长,且产品次吸潮后,旦成品处理不彻底特别是在潮湿季节,随着环境湿度的增大,产品的受潮深度和含水率也随之,加就浸油,就容易出现产品介损偏大和回升,它己成为许多生产厂家的道难。

现代气相干燥技术被证明是干燥绝缘村料*先进的工艺方法,普遍用于千燥大型变压器,但该技木应用在互感器丁1燥处理上的例子并不多外也只有西班牙和瑞士等少数互感器厂应用气相干燥技术处理过互感器,在国内也有些厂家进行过用气相干燥技术处理电流互感器的试验并未形成生产压器油中溶解气体有几体要求外,电力业标准015961996对电流电压互感器中变压器油中溶解气体色谱分析也有具体要求。同时,各个地区电业局对互感器验收也有具体要求,各互感器厂对出厂的互感器中的变压器汕中气体含,也规定了出厂准要求,并受到现场运行部门的欢迎。

涂康健,朱遥远。互感器油中氢含量超标的处理1.变标准我们采用的这要方法完全可满足上述榀。

能力以上均是采用气相下燥技术处理互感器器身。这说明用气相干燥技术处理互感器器身是可行虽然用气相干燥技术处理互感器是可行的,但直到现在国内还未将此技术应用于实际生产中。艮口使在国外,应用气相千燥技术处理互感器的厂家也不多。这里除了互感器行业对气相干燥技术了解的不够外,其中*主要的原因是经过生产实践证明,只要工艺合理,采用热风循环设备处理互感器处理的产品质量是能达到要求的。

由于气相干燥设备价格昂贵,互感器的生产厂家接受其价格原气相干燥设备的价格是热风循环设1价格的两倍以1有定困难据了麻气相干燥技术只是在互感器器身的处理方面得到了尝试,4将器身干燥的时间缩短器身的处理时间可以缩短1合而如果互感器成品的处理仍采用热风循环处理方法。则整个互感器处理周期缩短的比率并不大因成品处理时间并未缩短,且产品仍然会次吸潮,从而容易造成因成品干燥不彻底,进而引起介损升高。

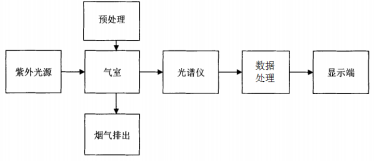

2互感器采用气相燥新方法的优势针对以诂况,互感器气相干燥可采用岈中新友法。按该新方法互感器采用气相干燥进行1空处理的工艺过程是器身烘干出炉装配产品整体进行气相干燥处理。装配好的互感器器身在带有热风循环的烘干炉内进行绝缘干燥处理,此时并不是要将绝缘材料中的水分除净,只要满足出炉要求即可。干燥后重新紧固紧固件,其目的是保证产品在进行短时电流试验,能承受住机械力的作另外,在器身烘干的同时,环氧玻璃粘带也得到固化,可避免用煤油冲洗产品器身时,将环氧玻璃粘带中原热风循环方法处理器身的时间少。产品经出炉装配后,入加热炉可用原来的器身烘房内,接上相应连接的管路,把产品外壳作为个封闭的真空罐体,利用煤油气相千燥设备将煤油蒸气通入产品的内部,对产品进行干燥处理。千燥彻底后,注入合格的变压器油,并经油压浸渍完成互感器的真空处理。

经分析计算明,采用此种气相干燥新方法处理产品具如下优势2.1提高了生产效率用气相干燥技术处理产品的时间比用热风循环供干,但时间很短,这样总体上采用气相干燥技术处理互感器比原来采用热风循环处理互感器的时间缩短半,2.2提局了加热效毕热风循环的热源来1于,休的排管加热。通过辐射来传递热量,特别是成品的加热。,通过油箱和瓷套来加热器身,尤其是在加热过程中,内外绝缘存在,差。这样就造成传热效率低。消耗能此多,而用气相干燥技术处理互感器,即将煤油蒸气通入装配好的产品的内部来加热产品的器身,可直接在绝缘材料的面进行冷凝放热。由于煤油很容易渗透到绝缘内部,因而加热速度快且均匀,从而提高了加热效率,降低了能量的损失。

2.3保证了广品质量山于气相干燥加热是七试状态对产品进行加热5从而避免了产品与外界空气的接触,消除了外界环境可能对产品质,的影响,而巨不存在绝缘次吸潮问。产品干燥彻底后,可直接注油,这样可有效地解决产品的介损升高问。另外,采用煤油加热,煤油蒸气冷凝放热,使产品器身的温度快速均匀地升高。同时,煤油可将器身面清洗净化,并且可去除上道工序或传递过程中器身面吸附的粉尘,确保绝缘的介电性能,有利于保证和提高产品的质量特别是对产品介损和局放的控制大有益处。

2.4对处理返修产品有独特的优势通常,处理互感器的返修品,是先扒掉其次绕组的主绝缘,绕组清污去油后,重新包扎绝缘,然后对其进行真空处理,这样,就造成了材料的大量浪费。而若采用煤油气相干燥技术处理返修品只要不是产品的绝缘受损伤,煤油不但可将绝缘材料中变压器油清洗出来,而且可将器身上的污物尘埃冲洗掉。叫该技术处理返修品找现了产品重新千燥的的。脱汕效果作处理周期如同时可大大降低产品的返修成木2.5互感器气相干燥设备具有与热风循环设备同等的价格此方案中,互感器采用的气相干燥设备只用套真空系统,其管路及真空机组均比原采用热风循环处理互感器的设备少热风循环处即。互感器的设备至少有器身和成品两套真空系统,更主要的,该互感器气相千燥设备的处理罐仅是个加热保温不是真空罐,这样又使整个气相干燥设备的成本大大降低。经比较,互感器气相干燥设备的价格虽比热风循环设备的价格稍高些,但仍属于同价造成气相干燥设备,这样资金的投入会更少,从而可以从根本上解决互感器的生产厂家不能接受气相干燥设备价格的问,2.6自动化程度高原热风循环设备基本上是手动或电动控制,自动化程度不高,而气相干燥设备采用的是自动控制,并实现了计算机控制。

3气相干燥新方法的安全性气相千燥设备所用的载热体为煤汕洛剂蒸气。

它是种易燃物质,当系统发生漏气时,在有点火源备中的罐和管路的泄漏率是经过验收的,而且还随时对其进行检查和运行维护。同时,还对电器设备采取防火措施。减少点火源,因此。+会保炸的危险。而互感器气相干燥设备无密封罐体因此除了,感器气相干燥设浴其它部分耍满足变压器用气相干燥设备的安乍要求外,对于件装配后的产,还必须用专用的检漏装置对其进行严格检漏,以保证产品的密封,因此将气相干燥技术用于处理互感器产品是安全可靠的。

4结束语煤汕气相干燥技术波公认足绝缘干燥处理似为理想*先进的技术而高电压电流互感器的绝缘是*不容易干燥处理的。本文介绍的新处理方法改变了传统的互感器真空处理方法,产品绝缘干燥彻底后,直接注油,避免了产品吸潮,保证了产品的质量,并使互感器的处理时间大大缩短。整个气相干燥设备的价格与原热风循环设备的价格相当,容易被互感器厂家所接受。此方法适用于,队以上电流互感器的真空处理,特别适用于500大型电流互感器的真空处即。,内互感器业厂家中。能生产220以上电流互感器产品的厂家有几十家,而能生产0砍以上电流互感器产品的厂家近百家。虽然互感器厂家般已有了热风循环设备,重复上互感器气相干燥设备的可能性不大除非是新上项目,但将原有的热风循环设备改造为互感器气相干燥设备,其投入会远少于互感器气相干燥设备的总投。

1达道安。真空设计手。兰州国防科技出版社,IW5.

李文革1966,男,辽宁海城人,沈阳变压器研宄所##工程师,从事互感器设计及工艺工作。